探访江淮第三工厂 伺服动力头技术揭秘与制造革新

在汽车制造业的智能化浪潮中,核心零部件的生产技术与工艺水平直接决定了整车的性能与品质。我们有幸深入江淮汽车第三工厂,近距离探访了其核心生产设备——伺服动力头的应用现场,一窥现代汽车制造的精密度与高效能。

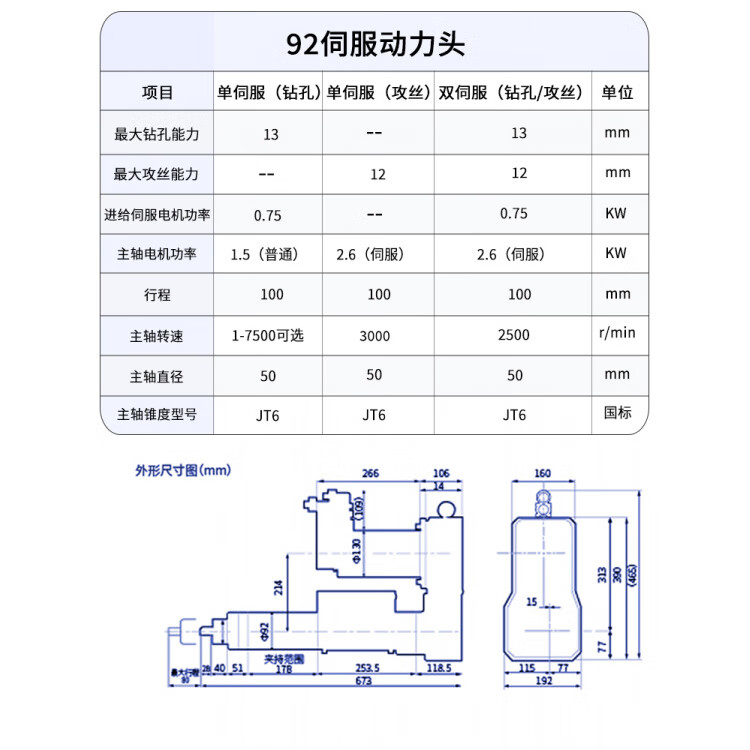

伺服动力头,作为高精度数控机床的关键执行部件,在发动机缸体、变速箱壳体等精密部件的加工中扮演着“心脏”角色。与传统液压或气动动力头相比,伺服动力头凭借其伺服电机直驱技术,实现了速度、扭矩和位置的精确数字化控制。在江淮第三工厂的机加工车间里,一排排配备伺服动力头的加工中心正在有条不紊地运转。其噪音低、响应快、能耗省的特点尤为突出,每一道工序的切削参数都可根据程序指令实时微调,确保了加工尺寸的微米级精度与高度一致性。

工厂技术负责人向我们介绍,引入高性能伺服动力头是江淮推进智能制造战略的关键一步。它不仅仅是设备的升级,更带来了生产模式的革新:

- 柔性化生产:通过程序切换,同一台设备可快速适应不同型号零件的加工需求,极大地提升了生产线应对市场变化的灵活性。

- 质量追溯性:所有加工过程的扭矩、转速等数据均可被记录与分析,为每一件产品建立了完整的“数字档案”,实现了质量问题的精准溯源。

- 能效提升:伺服系统在非切削时段能耗极低,且避免了传统液压系统的油液泄漏与维护问题,符合绿色制造的理念。

在参观中,最令人印象深刻的是其应用于新能源汽车电机壳体加工的工位。面对铝合金材质、结构复杂的壳体,伺服动力头展现了优异的动态性能,在高速铣削、深孔钻削等工序中稳定输出,表面光洁度远超标准要求,为电机的高效稳定运行奠定了坚实的物理基础。

此次探访让我们深刻感受到,像伺服动力头这样的核心工艺装备,正是中国汽车工业从“制造”迈向“智造”的微观缩影。江淮汽车通过持续投入与技术创新,在底层制造环节夯实了竞争力,不仅保障了自身产品的高品质,也为行业的高质量发展提供了可资借鉴的实践路径。随着工业互联网与大数据技术的进一步融合,伺服动力头的潜能必将得到更深度的挖掘,持续驱动制造精度的极限与生产效率的飞跃。

如若转载,请注明出处:http://www.gydlt.com/product/669.html

更新时间:2026-02-18 05:44:27