六工位转盘机中伺服动力头的关键作用与应用解析

在当今高度自动化、追求柔性化生产的制造业环境中,非标自动化设备扮演着至关重要的角色。其中,六工位转盘机以其高效、紧凑和灵活的工位布置,成为实现多工序连续自动加工的经典平台。而作为其核心执行单元之一的伺服动力头,则是决定整机性能、精度与可靠性的关键所在。本文将深入解析伺服动力头在非标自动化六工位转盘机中的应用与重要性。

一、非标自动化六工位转盘机概述

六工位转盘机是一种典型的间歇式回转工作台设备。其核心是一个可以精确分度旋转的转盘,圆周上均匀分布着六个工位。工作流程通常为:操作员或上料机构在某个工位上料→转盘分度旋转→各工位同时执行不同的加工或检测任务(如钻孔、攻丝、铣削、压装、检测等)→在指定工位下料。这种设计实现了工序的并行化,极大地提高了生产效率,尤其适用于中小型零件的多工序加工与装配。

二、伺服动力头的核心地位与技术特点

伺服动力头,本质上是集成了伺服电机、高精度减速机(或直连)、主轴、刀具夹持系统以及控制单元于一体的模块化动力执行部件。在六工位转盘机中,它通常被安装在需要进行切削、成型或压入等主动加工的一个或多个工位上。

其核心优势体现在:

- 高精度与可控性:伺服电机具备精确的位置、速度和转矩控制能力。这使得动力头不仅能实现精准的进给深度控制(例如钻孔深度的严格保证),还能根据材料特性实时调整转速与扭矩,实现恒扭矩或恒功率加工,提升加工质量与刀具寿命。

- 柔性化与智能化:通过程序控制,一套伺服动力头可以轻松适应不同产品、不同工序的参数要求(如转速、进给速度、循环次数),只需更改程序,无需更换机械部件,极大地增强了设备的通用性和换产效率。

- 响应迅速与高效率:伺服系统启停迅速,加减速性能优异,配合转盘的高速分度,能有效缩短单件产品的节拍时间。其快速的响应能力也便于实现复杂的运动轨迹(如铣削简单轮廓)。

- 稳定可靠与反馈诊断:内置编码器提供实时位置与速度反馈,形成闭环控制,确保动作准确无误。系统可以监测电机负载,实现过载保护、刀具磨损或断裂检测等智能诊断功能。

三、在六工位转盘机中的典型应用场景

- 精密钻孔与攻丝:这是最常见的应用。伺服动力头可完成从定位、快速进给、工进钻孔、到退刀的全自动循环,深度控制精确到0.01毫米,并能自动进行攻丝动作,保证螺纹质量。

- 轻量化铣削与去毛刺:对于需要在工件表面进行铣槽、铣平面或去除毛刺的工序,伺服动力头可以通过程序控制实现精确的路径运动。

- 压装与装配:在需要压入轴承、销钉或进行过盈配合装配的工位,伺服动力头可切换为压力控制模式,实现恒定压力的精密压入,并监控压装曲线,判断装配质量。

- 检测与测量:配备测头或传感器的动力头,可以移动到指定位置,对工件尺寸、高度或位置度进行非接触或接触式测量,并将数据反馈给总控系统。

四、系统集成与选型考量

将伺服动力头集成到六工位转盘机中,需要综合考虑:

- 与总控系统的协同:动力头通常通过EtherCAT、PROFINET等工业总线与PLC或运动控制器连接,实现指令同步与数据交换,确保其动作与转盘分度、其他工位气缸动作等严格协调。

- 结构设计与刚性:安装座需要有足够的刚性以抵抗切削力,避免振动影响精度。同时需考虑冷却液、排屑的通道设计。

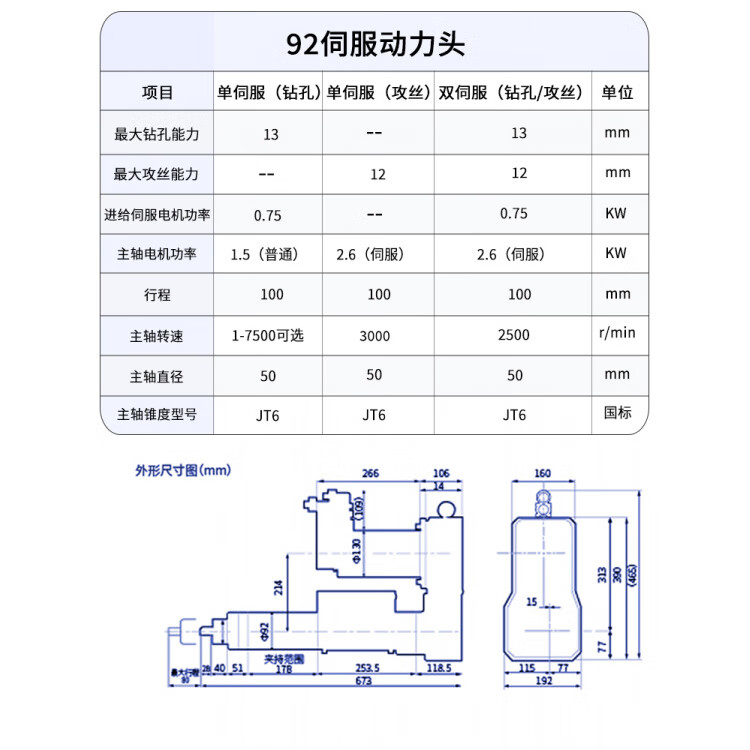

- 选型参数:需根据加工材料、刀具尺寸、所需最大转速、扭矩、轴向推力以及行程等关键工艺参数,选择合适的伺服电机功率、减速比和主轴型号。

###

伺服动力头作为“肌肉”与“神经”的结合体,为六工位转盘机这类非标自动化设备注入了高精度、高柔性与智能化的灵魂。它不仅是提升单机性能的利器,更是连接数字化工厂、实现智能制造数据采集与控制的关键节点。随着伺服技术与智能算法的发展,未来的伺服动力头将更加集成化、智能化,进一步推动非标自动化设备向更高效率、更优品质和更强适应性的方向演进。

如若转载,请注明出处:http://www.gydlt.com/product/667.html

更新时间:2026-02-08 12:26:37